Sistema de Combustible

- Publicado en Mecánica

- Visto 24283 veces

- tamaño de la fuente disminuir el tamaño de la fuente aumentar tamaño de la fuente

Antiguamente se utilizaba un sistema de alimentación que no usaba bomba. Mediante una llave que se abría y cerraba cuando se iba o no a utilizar el vehículo, se regulaba la llegada del combustible al carburador. Este sistema se utilizó en vehículos como el Ford A y el T, en tractores y maquinaria agrícola y estacionaria y actualmente en motocicletas.

Para que funcionara, este elemental sistema llamado de alimentación por gravedad (nodriza) se montaba el tanque en un lugar a mayor altura que el carburador, para permitir que el combustible descendiera.

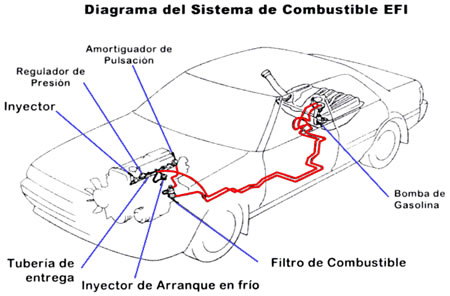

Un sistema moderno está conformado por la bomba de combustible, el filtro o filtros, las tuberías y el tanque o depósito. Este sistema se encarga de almacenar, y llevar el combustible hasta el carburador o sistema de inyección de combustible para que el motor funcione.

La Bomba: Extrae el combustible del tanque o depósito, mediante el accionamiento de su diafragma por medios mecánicos, accionada por el eje de levas por ejemplo, o mediante el funcionamiento eléctrico. Las bombas mecánicas están montadas al lado del motor, las de accionamiento eléctrico por el contrario muy cerca al tanque o incluso en su interior. Las bombas eléctricas suministran un caudal de combustible mucho más vigoroso y estable, y por eso se utilizan en los sistemas de inyección electrónica de combustible actuales.

Los filtros: Son los encargados de retener impurezas presentes en el combustible, que ocasionarían fallas, en el funcionamiento del motor e incluso daños graves en el sistema de inyección electrónica.

Tuberías: Fabricadas en acero, cumplen con la misión de transportar el combustible desde el tanque o depósito hasta el carburador o sistema de inyección. Su rotura, perforación o “estrangulamiento” permiten la fuga del combustible, la entrada de aire al sistema, o la interrupción de la circulación, lo que siempre causará problemas.

Tanque o depósito: Se encarga de almacenar el combustible, anteriormente se fabricaban en lámina metálica, hoy muchos vehículos modernos traen tanques fabricados en plásticos y fibras resistentes, que se aplastan y rompen impidiendo la explosión en casos de accidentes graves.

Principales sistemas de alimentación de combustible

Para que un motor funcione, debe tener un elemento o una serie de ellos, que reciban el combustible transportado por el sistema de alimentación y lo introduzcan al motor, previamente mezclados con aire. Los principales son el Carburador y la inyección, que puede ser mecánica o electrónica.

EL CARBURADOR

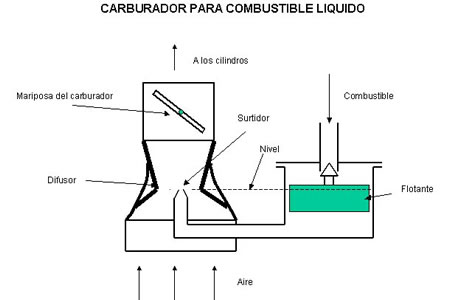

Un motor funciona gracias a la combustión de una mezcla gasificada compuesta por gasolina y aire, encendida eléctricamente por acción de las bujías dentro de las cámaras de combustión.

Esta expansión generada es la que empuja los pistones, transformando la energía térmica en energía mecánica. Para producir esta mezcla compuesta por 15 partes de aire por una de gasolina existe el carburador. La mezcla debe permitir el funcionamiento del motor en todas las condiciones, y adicionalmente debe facilitar el encendido en frío, alterando la proporción de la mezcla, al permitir el ingreso de una mayor proporción de gasolina.

El carburador basa su funcionamiento en el principio de venturi que consiste en variar el diámetro interior de un tubo, con lo que se logra aumentar la velocidad de paso del aire, creando las condiciones propicias para la aspiración de la gasolina.

Los carburadores pueden tener, uno, dos o cuatro venturis (bocas o entradas), y se pueden montar por parejas, usando un múltiple de admisión especial para tal fin.Además pueden ser horizontales o verticales.

Partes del carburador

Cuerpo: Es la estructura que contiene todos los elementos necesarios para su funcionamiento. Un carburador puede ser de uno, dos o cuatro cuerpos. En su interior se mezclan las 15 partes de aire y la parte de gasolina, necesarias para el funcionamiento del motor.

Depósito o taza: Es el lugar donde se almacena la gasolina proveniente del sistema de alimentación d combustible. Allí hay una aguja o punzón, que están unidos a un flotador que sube o baja de acuerdo al nivel de combustible que se encuentre en la taza, permitiendo la entrada o no de gasolina al interior, según las necesidades de cada momento.

Aguja o punzón: Se encarga de impedir o permitir la entrada del combustible a la taza, tapando o destapando un fino orificio, de acuerdo al nivel existente dentro de la taza o depósito del carburador.

Flotador: Fabricado en lámina delgada o plástico, sube o baja dentro de la taza, de acuerdo con la cantidad de combustible presente. Se encarga de ordenar mediante un vástago cuando la aguja debe permitir o impedir la entrada de combustible a la taza.

Inyector: Es una pieza atravesada por un orificio, cerrado por una pequeña válvula dotada de un resorte destinado a pulverizar la gasolina en las cámaras de combustión. Puede estar ubicada antes de la válvula de admisión (inyección indirecta) o después (inyección directa).

Surtidor o “chicler”: Es una pieza metálica atravesada por un pequeño orificio calibrado, por donde pasa aire o gasolina. Un carburador tiene varios de estos elementos, que permiten el paso de los dos componentes de la mezcla antes mencionados.

Pueden ser de ralenti ( marcha lenta o mínima), recuperación (gasolina), o de manejo de aire.Algunos carburadores modernos, incluyen chicleres eléctricos o electrónicos.

Boquilla de inyección: Forma parte del cuerpo del carburador, tiene un estrangulamiento llamado venturi, que tiene como función acelerar la salida de aire en este sitio y a crear una depresión necesaria para la aspiración de la gasolina.

Lámina de gases: Es una pequeña lámina metálica ubicada en la bese del carburador, que se encarga de regular la cantidad de gas carburado (mezcla gasificada de aire-gasolina) que deba ingresar al motor luego de atravesar el múltiple de admisión.

Choke: Se encarga de alterar la entrada de aire que se debe mezclar con la gasolina, para enriquecer la mezcla carburada aumentando la proporción de gasolina, para obtener un mejor encendido del motor en frío.

Puede ser accionado de manera mecánica, por una guaya o un sistema de varillaje, o por el contrario por un efecto térmico que activa el sistema de choke en frío,cerrando la entrada de aire, y abriéndola progresivamente, mientras el motor se calienta.

INYECCION MECANICA

Es un método distinto al tradicional carburador, para producir e introducir mezcla aire-gasolina en el motor para lograr su funcionamiento. Este sistema utiliza una bomba de alta presión que envía el combustible a los inyectores situados en la culata. Fue utilizado experimentalmente hace 100 años en el avión de los hermanos Wright, teniéndo en cuenta su eficiencia y precisión, frente a los tradicionales carburadores, demasiado primitivos y poco eficientes.

Los progresos en el sistema de inyección estuvieron ligados a los avances en especial del motor diesel. En este proceso de investigación y desarrollo, se destacaron por sus aportes: Rudolf Diesel y Robert Bosch.

Después de la segunda guerra mundial, y especialmente para el uso en automóviles deportivos se comenzó a utilizar. El nuevo sistema ofrecía como principal ventaja la gran potencia frente a la que se lograba con carburadores, esta diferencia se situaba aproximadamente un 15% por encima del tradicional carburador.

Posteriormente se comenzó a utilizar en automóviles de serie como el Mercedes Benz 300 SL (Alas de gaviota), Maserati 3500 GTI, el Triumph TR5. Además se montó en una versión del Chevrolet Belair de 1957, donde mostró un rendimiento extraordinario, un caballo de potencia por cada pulgada cúbica de desplazamiento del motor.

Posteriormente otros fabricantes como Peugeot en su 404 lo implementaron.

En las competencias deportivas, recibió los aplausos que merecía, por ejemplo en 1.957 un Jaguar tipo D de 3.8 c.c equipado con el novedoso sistema ganó las 24 horas de Le Mans.

Funcionamiento

Todo el sistema es alimentado por una bomba eléctrica que extrae del tanque el combustible y lo envía con gran presión a una segunda bomba. Esta generalmente tiene tantos pistones internos como cilindros el motor que alimenta; en el momento requerido esta inyecta a muy alta presión una mezcla muy fina de gasolina pulverizada por medio de un inyector ubicado en el múltiple de admisión, allí se mezcla con el aire.

La cantidad de aire que se recibe en los cilindros es controlada por una lámina metálica, similar a la que se encuentra en la base de un carburador. La dosis de combustible inyectado depende de la profundidad que se imprima al pedal del acelerador por medio de la lámina de caudal de aire que está unida con él directamente.

Se sitúa un dispositivo en la corriente de aire de admisión, y se hunde más o menos según la velocidad con que entre el aire. Está unida a la bomba de inyección regula la cantidad de combustible, en directa proporción con el volumen de aire que entra a los cilindros para obtener la mayor potencia posible.

El trabajo en equipo de la lámina situada a la entrada del múltiple de admisión y la bomba de inyección es lo que regula la riqueza de la mezcla que ingresa al motor.

Un dispositivo anexo a la bomba de inyección permite enriquecer la mezcla necesaria para los arranques en frío del motor, este dispositivo se activa y desactiva automáticamente mediante un termostato.

Beneficios

- Aumento de la potencia de un motor, más o menos un 15%

- Menor consumo de combustible

- Mezcla aire gasolina muy precisa.

- Llegada de mezcla totalmente idéntica en cantidad para cada cilindro.

Desventajas

-Alto costo de fabricación dada su complejidad

- Ya fue superada por la inyección electrónica.

INYECCION ELECTRONICA DE COMBUSTIBLE

La inyección ha marcado una gran evolución para la historia del automóvil, la precisión en la dosificación de la mezcla aire-combustible ha traído grandes beneficios, entre los más importantes: Bajar el consumo de combustible, aumentar la potencia de los motores y disminuir la contaminación ambiental.

En un sistema de inyección electrónica se asegura el control del caudal de carburante en directa relación con el aire aspirado.

La gestión electrónica permite regular la riqueza de la mezcla con absoluta precisión, incluso atendiendo requerimientos específicos de cada momento o circunstancia de funcionamiento del motor, gracias a gran cantidad de sensores y componentes electrónicos que suministran en todo momento gran cantidad de información, para garantizar el mejor funcionamiento posible del motor en cada instante.

Funcionamiento

En este sistema la gasolina es impulsada por alta presión hasta los inyectores de manera constante,, estos actuan electromagneticamente permitiendo o no el paso del combustible. La cantidad de combustible expulsada por el inyector depende del tiempo en que este permanece abierto.

Los inyectores son unas válvulas de paso, reguladas por un computador central, que se encargan de pulverizar el combustible para lograr un mejor quemado de este.En el múltiple de admisión se instala un captador eléctrico que envía una señal más o menos potente según la velocidad del aire circulante.

La intensidad de esta señal se transmite al computador central, que envía una indicación sobre el tiempo de duración de apertura de los inyectores, de acuerdo a la intensidad de esta señal.

Elementos adicionales aseguran la dosificación en ralentí, o en momentos en que se requiera alta potencia. La sonda Lamda envía señales desde el sistema de escape al computador central que regula el funcionamiento,del sistema de acuerdo a la información recibida.

Muchos otros pequeños componentes electrónicos, y sensores se encargan también de enviar permanentemente información al computador central, que se encarga de regular y corregir con gran rapidez y precisión la alimentación del motor, para cada momento y circunstancia específica, con lo que logra un funcionamiento casi perfecto, con una menor emisión de gases perjudiciales para el medio ambiente.

Tipos

Monopunto: En este sistema sólo se utiliza un inyector común para todos los cilindros.

Multipunto: En este sistema hay un inyector exclusivo para alimentar cada cilindro.

Variantes

De bancada: Es cuando el computador acciona varios inyectores al mismo tiempo, en grupo.

Secuencial: En este sistema entra en acción un inyector a la vez, de acuerdo al órden de encendido del motor.

De esto podemos deducir que son más eficientes los sistemas de inyección multipunto y secuenciales.

Ventajas

Menor consumo de combustible.

Menor contaminación ambiental dada la precisión del sistema, que evita los desperdicios.

LOS FILTROS

Tienen como función garantizar el correcto funcionamiento de elementos vitales del vehículo, al protegerlos del ataque de elementos dañinos, que los deterioran prematuramente.

Sin ellos los problemas y las varadas, sin contar el acelerado desgaste de partes y mecanismos importantes seria algo habitual.

Por esta razón los filtros, su cuidado y cambio periódico son parte importante del mantenimiento de cualquier vehículo.

Pueden ser de plástico, metálicos, en tela, cartón, papel,algodón o cerámica y deben evitar el paso de tierra, aire sucio, residuos orgánicos o inorgánicos o incluso agua.

Cualquiera sea su material, el filtro se encarga de impedir el ingreso de elementos extraños, que causarían fallas o daños graves a un elemento en particular, al evitar el taponamiento y el desgaste prematuro.

La eficiencia del filtrado depende del área del filtro y del diámetro de los poros que se encargan de retener los elementos extraños, entre más pequeños los poros, menor la partícula que dejará pasar. En el caso de los filtros de aire y aceite, el elemento filtrante es de papel especial, plegado en forma de acordeón.

Filtro de combustible: En su fabricación se utilizan elementos más resistentes, si es papel será muy grueso. También existen algunos que utilizan un elemento cerámico que impide el paso de suciedad al carburador o sistema de inyección.

Esta suciedad esta conformada por: Partículas sólidas y óxidos provenientes del depósito.

Los filtros de combustible pueden ser: De baja o de alta presión, los primeros usan carcaza plástica y los segundos metálica.

Nunca utilice filtros de baja presión en sistemas de inyección de combustible, que manejan alta presión, ya que se pueden estallar.

Hágalos cambiar según el plan de mantenimiento de cada vehículo y usando la herramienta específica para el trabajo, si omite esta regla puede causar daños en los acoples o en las tuberías.

En sistemas de inyección de combustible, hay dos clases de filtros adicionales. El primero se encarga de separar la humedad, y debe evitar el paso de agua hacia los inyectores. Este filtro no se cambia y sólo necesita una limpieza cuando se baja el tanque.

El segundo filtro se ubica en los inyectores, y su función, como último eslabón de la cadena de filtrado del combustible es impedir que partículas muy pequeñas puedan ingresar al interior de estos precisos elementos. Se limpian al lavar los inyectores.

Filtro de aire: Generalmente tiene forma ovalada o circular, la gran mayoría están fabricados en papel especial y plegados en forma de acordeón, generalmente se ubica sobre el carburador, o el sistema de inyección, aunque hay excepciones, que se montan a un lado y van unidos al dispositivo de entrada mediante un tubo o manguera flexible.

Tiene la difícil y vital función de impedir el paso de partículas, presentes en el aire que aspira el motor por el sistema de admisión de mezcla aire-combustible. Este filtro se debe cambiar cada vez que se cambie el aceite y su filtro. No permita que lo soplen, cuando se hace esto el tamaño de sus poros aumenta, perdiendo su capacidad de retención óptima.

Un filtro de aire tapado, puede incrementar el consumo de combustible hasta en un 50%, debido a que altera la mezcla de aire combustible.

Incluso se ha da el caso de motores que no encienden, por tener el filtro de aire tapado.

Su costo es muy bajo, y su cambio trae enormes ventajas para el funcionamiento del motor, su duración y el bolsillo a largo plazo.

REPARACION DE UNA BOMBRA DE GASOLINA MECANICA TAPADA

1. Esta bomba mecánica tiene una palanca cebadora. Si acciona con el orificio de entrada tapado notará la succión.

2. Vuelva a accionar la palanca, pero esta vez tapando la salida. Si la bomba funciona, notará la presión en el dedo.

3. Si la bomba no tiene palanca de cebador, para hacerla funcionar habrá que mover el brazo oscilante a un lado y otro.

4. El brazo puede estar duro, así que si no nota succión o presión, puede ser que no se haya presionado lo suficiente. Repita de nuevo la operación por si fuera así, hasta que la función sea suave.

5. Una bomba defectuosa puede desmontarse desenroscando los tornillos de retención que mantienen unidas las dos partes de la bomba entre si. Los tornillos llevan arandelas de seguridad.

6. Una vez sacados los tornillos, levante la parte superior de la bomba. El diafragma queda visible sobre la parte inferior de la bomba, ya aflojada. El difragma de puede comprobar inmediatamente.

7. Para quitar el difragma y examinarlo, tómelo por su centro, presione hacia abajo y hágalo girar 90° y levántelo.

8. Retire el difragma y el muelle. Vea si estén gastados, especialmente el difragma, que puede agrietarse. Si está dañado cambielo por uno nuevo. Un diafragma nuevo debe ser bañado en combustible antes de acoplarlo por lo menos durante 15 minutos

9. Al volver a montar asegurese de colocar la parte plana de la varilla de tracción en la ranura de la parte inferior.